Avant Tecno - Das Optimierungsprojekt öffnete die Augen der Designer

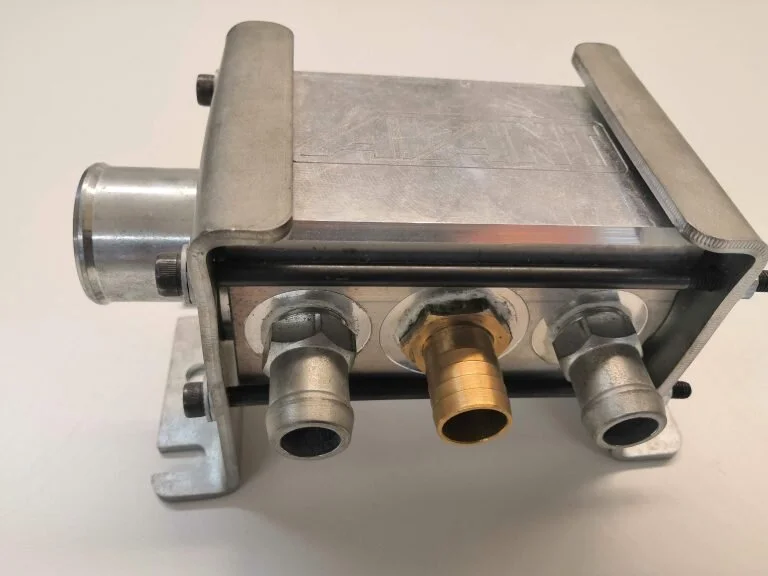

Wir haben zusammen mit Enmac Oy ein Redesign des Hydraulikblocks für Avant Tecno durchgeführt. Ziel war es, ein Proof-of-Concept und einen Prototyp für ein 3D-druckbares Produkt sowie eine Vereinfachung des Produkts zu erstellen. Mit dem neuen Herstellungsverfahren wurde das Gewicht des Blocks auf weniger als ein Zehntel reduziert und die Anzahl der Teile von 33 auf eines verringert.

Das Teil wurde mit AlSi10Mg-Aluminium 3D-gedruckt und weist gegenüber dem Originalteil erhebliche Vorteile auf. Durch die reduzierte Größe und die optimierten Schlauchauslässe passt das Teil in einen wesentlich kleineren Raum als zuvor. Auch der Grobfilter ist in die Struktur 3D-gedruckt, die zudem abreinigbar ist. Zeit- und Kosteneinsparungen ergeben sich auch durch kürzere Montagezeiten und geringere Lager- und Logistikkosten. Diese werden in vielen Fällen beim Kostenvergleich übersehen, wenn man nur den Einkaufspreis der Komponenten betrachtet.

Neues Denken

Neben den oben genannten Vorteilen ist auch der Zeitaufwand für die Durchführung des Projekts erwähnenswert. Vom ersten Treffen an dauerte es 3 Wochen, bis Avant Tecno das neue, optimierte Produkt einsetzen konnte. Der Preis für ein im 3D-Druckverfahren hergestelltes Bauteil ist jedoch zu hoch, als dass man an seine Verwendung in Massenladern denken könnte. Das Projekt und das Kennenlernen der neuen Technologie waren es dennoch wert. Auch wenn das 3D-gedruckte Produkt nicht in den Avant Tecno-Ladern landete, so hat es doch eine Veränderung erfahren. Die neue Denkweise hat dazu geführt, dass das Bauteil nun aus Aluminiumextrudat hergestellt wird und irreführend an den 3D-Druck erinnert.

Originalteil:

Gewicht 2910g

Anzahl der Komponenten: 33

Optimiertes Teil:

Gewicht 175g

Anzahl der Bauteile: 1

3D-gedrucktes Teil

Hydraulischer Block, hergestellt nach traditionellen Methoden.